Строительная композитная арматура, всё чаще приходит на смену различным видам традиционной стальной арматуры при армировании бетонных конструкций.

Бетон издавна используется в качестве строительного материала благодаря своей высокой прочности на сжатие, хорошей износоустойчивости и низкой стоимости. Но всем известно, что его Ахиллесова пята в хрупкости и в ограниченной прочности на растяжение. Эта проблема была решена около столетия назад с началом использования стальных арматурных стержней (арматуры) в растянутой зоне бетонных конструкций. Использование стальной арматуры целесообразно с функциональной точки зрения и относительно недорого, так что она отлично справляется с поставленными задачами. Однако и у стальной арматуры есть свои слабые места: восприимчивость к коррозии (окисление), что делает ее подверженной воздействию солей, агрессивных химических реагентов и влаги. При корродировании стальная арматура разбухает и увеличивает растягивающую нагрузку на бетон, который начинает растрескиваться и крошиться, создавая трещины, что в дальнейшем ведет к ускоренному износу, как стали, так и бетона. Это неизбежно влечет за собой затраты на ремонт и обслуживание, а если же процесс вовремя не остановить, возникает опасность нарушения целостности конструкции. Множество вариантов облицовки и пенетрантов было опробовано за последние десятилетия для того, чтобы удалить влагу из бетона, да и сама арматура была усовершенствована эпоксидным покрытием или посредством использования нержавеющей стали. Но далеко не всегда есть возможность предотвратить коррозию в долговременной перспективе. Более того, предрасположенность стальной арматуры к электропроводности и магнитным полям делает ее нежелательным элементом в бетоне, особенно когда речь идет о производстве электроэнергии, медицинских или научных томографических исследованиях, а также ядерной, электрической и электронной областях применения.

Экономическое обоснование применения композитной арматуры

Существует несколько причин, почему строительную композитную арматуру (FRP) имеет смысл использовать в некоторых бетонных конструкциях. Во-первых, композитная арматура не заржавеет, она не подвержена коррозии, и поэтому идеально подходит для ситуаций с периодическим или долговременным погружением в пресную или морскую (соленую) воду при её применении для армирования подпорных стен, опор (дамб), пирсов, причалов (пристаней), кессонов, палуб, свайных сооружений, переборок, каналов, морских буровых платформ, плавательных бассейнов и аквариумов. Во-вторых, она не восприимчива к дорожным солям и другим химическим реагентам, предотвращающим обледенение, что делает ее более надежным и менее требовательным в обслуживании выбором для дорог и мостов, парковок, взлетно-посадочных полос, дорожных блоков ограждения, подпорных стенок и фундаментов, бордюрных камней, парапетов и плит на уклоне. К тому же, она демонстрирует сопротивление массе других реагентов, которые можно обнаружить в стоках очистных сооружений, в местах скопления твердых отходов, на нефтехимических заводах, целлюлозно-бумажном производстве, в трубопроводах, резервуарах, системах охлаждения и дымоходах, к примеру, щелочная среда самого бетона.

Еще одним преимуществом является то, что прочность на растяжение у строительной композитной арматуры в 2-2,5 раза выше, чем у стали, что является хорошим противовесом высокой прочности на сжатие у бетона. Она также показывает отличные результаты по усталостной прочности, что делает ее пригодной для ситуаций циклического нагружения (которые имеют место на дорогах и мостах). Более того, композитная арматура имеет вес в одну четверть от веса сопоставимой с ней стали. За счет этого мы получаем несколько практических преимуществ. Рабочим строителям, которые занимаются её монтажом, приходится носить меньший груз, меньше надрываться, а также снижается потребность в дополнительных кранах и прочем оборудовании для поднятия грузов. Она легко поддается резке простым режущим инструментом, не повреждая режущий диск. В одну машину можно погрузить большее количество арматуры, не превышая предельной грузоподъемности. Для мостов и подобных конструкций лучшее соотношение прочности и веса обеспечивает либо лучшую несущую способность конкретной конструкции либо возможности для снижения размера и веса всей конструкции в целом. Композитная арматура также придется, кстати, в конструкциях, чувствительных к весу, в условиях, когда почва имеет недостаточные несущие свойства, в сейсмически активных зонах или чувствительных с точки зрения экологии областях, где нежелательно передвижение тяжелой техники.

Еще одним преимуществом является то, что прочность на растяжение у строительной композитной арматуры в 2-2,5 раза выше, чем у стали, что является хорошим противовесом высокой прочности на сжатие у бетона. Она также показывает отличные результаты по усталостной прочности, что делает ее пригодной для ситуаций циклического нагружения (которые имеют место на дорогах и мостах). Более того, композитная арматура имеет вес в одну четверть от веса сопоставимой с ней стали. За счет этого мы получаем несколько практических преимуществ. Рабочим строителям, которые занимаются её монтажом, приходится носить меньший груз, меньше надрываться, а также снижается потребность в дополнительных кранах и прочем оборудовании для поднятия грузов. Она легко поддается резке простым режущим инструментом, не повреждая режущий диск. В одну машину можно погрузить большее количество арматуры, не превышая предельной грузоподъемности. Для мостов и подобных конструкций лучшее соотношение прочности и веса обеспечивает либо лучшую несущую способность конкретной конструкции либо возможности для снижения размера и веса всей конструкции в целом. Композитная арматура также придется, кстати, в конструкциях, чувствительных к весу, в условиях, когда почва имеет недостаточные несущие свойства, в сейсмически активных зонах или чувствительных с точки зрения экологии областях, где нежелательно передвижение тяжелой техники.

В случаях с чувствительными к электромагнитным полям конструкциями, как стеклопластик (наиболее часто композитная арматура усиливается именно им), так и полимер по своей сути являются непроводящими материалами, то есть они не будут передавать электрический ток, притягивать разряды молний или мешать работе расположенных рядом электрических приборов. Таким образом, это безопасный вариант для плавильных заводов алюминия и меди, атомных электростанций, специализированных военных объектов, аэропортов, телефонных вышек и опор линий электропередач, смотровых колодцев с электрическим и телефонным оборудованием, медицинских учреждений с магнитно-резонансным оборудованием (МРТ), постов проверки и оплаты на платных дорогах. Благодаря низкой теплопередаче композитного материала, усиленного стекловолокном, его использование будет плюсом для осуществления климат-контроля в зданиях, на террасах и в подвальных помещениях.

Несмотря на то, что первоначальная стоимость композитной арматуры зачастую выше, чем стандартной стальной арматуры, и она, по сути, сопоставима со стальной арматурой, имеющей эпоксидное покрытие, если говорить о базовой стоимости с учетом периода эксплуатации, получается довольно экономичный вариант – в частности, для конструкций из бетона без создания предварительного напряжения при условии прогибания, скалывания и нагрузки при сжатии, когда обычно требуется повторный ремонт и дополнительное облуживание, или когда есть иные сложности с металлом. По этим и многим другим причинам, доля строительной композитной арматуры на рынке гражданского строительства медленно, но верно начинает увеличиваться.

Нет инструкций – нет прогресса

По словам Джона Базела из Американской Ассоциации Производителей Композитных Материалов («ACMA», Арлингтон, штат Вирджиния), — начало использования композитной арматуры приходится на Японию 80-х годов прошлого столетия. Оно началось с армирования углеродными и арамидными волокнами в термореактивных матрицах, и медленно распространилось на строительные объекты в Канаде в начале 1990-х. Но это произошло не сразу, новый материал отзывали до тех пор, пока спецификации для композитной арматуры не были окончательно разработаны и опубликованы, что произошло в конце 1990-х. Базел, является директором инициативы развития композитов «ACMA». Ранее, в течение 12 лет он был секретарем, а затем председателем «Комитета 440» по армированию композитной арматурой Американского Института Бетона («ACI», Фармингтон Хиллс, штат Мичиган). За это время, под его руководством эта группа разработала революционные спецификации и руководства по проектированию с использованием композитной арматуры.

«Продукт, который не протестирован, и в отношении которого не проведено должной исследовательской работы – не подойдет для инженеров-строителей» — поясняет Базел. «Нужно собрать большое количество информации, чтобы их убедить, и на это требуется время». Принимая во внимание такую перспективу, в начале 1990-х был учрежден Комитет 440, и примерно за десятилетие был разработан первый вариант стандарта, опубликованный в 1999 году, дополненный в 2006-м и обновленный в 2012-м. «Теперь у вас есть универсальные стандарты, которые архитекторы, инженеры и подрядчики могут заложить в свои планы», сказал Базел, отметив, что: «ACI 440.1R обоснованно будет одним из самых выдающихся и самых используемых руководств по применению в мире, и оно, безусловно, стоит проделанной работы».

Несмотря на растущие масштабы научной и опытной мысли в середине и конце 1990-х, использование композитной арматуры развивалось медленными темпами. Первое сооружение с использованием композитной арматуры появилось в США в 1996 году, когда композитная арматура была использована при постройке моста между МакКинливиллем и Баффоло Крик в округе Брукс, штат Вирджиния. Рост использования композитной арматуры в Северной Америке начался после её включения в Канадский кодекс строительства автодорожных мостов, где она стала основным решением проблемы с коррозией вследствие суровых погодных условий Канады. Это, в свою очередь, привело к разработке Американской Ассоциацией Внутриштатных Шоссе и Транспортировки (AASHTO) технических требований для использования бетонного настила и дорожных заграждений с применением композитной стеклопластиковой арматуры (GFRP). С этого момента у инженеров Министерства транспорта США (DoT) и фирм-заказчиков появилось свое собственное руководство по аналогии с ACI 440. В результате, по словам Базела, Канада и США теперь в совокупности имеют почти 400 мостов, построенных с применением композитной арматуры в тех или иных элементах конструкций. Распространение по Европе тоже происходит, но относительно медленно.

Гремель – чья организация, «Hughes Brothers», является мировым поставщиком композитной арматуры – называет типовые стандарты объективной основой для гарантий качества. «Мы должны предоставлять производственные сертификаты как доказательство того, что любые из используемых для арматуры стандартов соответствуют или даже превосходят необходимые требования стандартов Американского общества контроля материалов (ASTM)» — говорит он. «Мы проверяем коэффициент растяжения и проводим тесты на прочность для каждой произведенной нами партии точно так же, как это делается со сталью».

Процесс привыкания сообщества инженеров-строителей к композитной арматуре протекает довольно медленно. Параллельно происходит поиск новых возможных подходов в производстве композитной арматуры, и как показывают следующие примеры, сделают новое поколение композитной арматуры более привлекательной альтернативой стали.

Полая арматура

Совсем недавно в серийное производство запущена полая композитная арматура «HollowRebar», изобретенная профессорами Университета штата Орегон (Корваллис, штат Орегон.) и в настоящее время правами на неё владеет компания «Composite Rebar Technologies Inc.» (CRT, Мэдисон, Висконсин). Отличительной чертой продукта является одноосноориентированный внутренний слой смол винилового эфира со сплошным армированием стеклопластиком и осевой полостью. Этот полый, непрерывно армированный стержень, покрыт дискретно армированной оболочкой, которая соединяется со стержнем в процессе производства.

Совсем недавно в серийное производство запущена полая композитная арматура «HollowRebar», изобретенная профессорами Университета штата Орегон (Корваллис, штат Орегон.) и в настоящее время правами на неё владеет компания «Composite Rebar Technologies Inc.» (CRT, Мэдисон, Висконсин). Отличительной чертой продукта является одноосноориентированный внутренний слой смол винилового эфира со сплошным армированием стеклопластиком и осевой полостью. Этот полый, непрерывно армированный стержень, покрыт дискретно армированной оболочкой, которая соединяется со стержнем в процессе производства.

Поскольку компания занята расширением уже существующих методов и получением патентов в США и в других местах, председатель CRT Роберт Гибсон не может разглашать подробности производственного процесса, но он рассказал о запатентованном процессе, дающем возможность его компании «подгонять внутренние и внешние диаметры продукции, равно как и менять материал оболочки, что дает нам возможность делать продукт в полном соответствии с потребностями конструкции». Структура внешней оболочки может включать в себя любые совместимые смолы и соединяться с сердцевиной смол винилового эфира, а также может быть армирована углеродной крошкой, стеклопластиковыми и/или базальтовыми волокнами. Внутренняя оболочка сплошной стеклопластиковой полости отвечает за переносимые нагрузки. Максимально уплотненная, дискретно армированная BMC оболочка защищает внутренний слой от повреждений при ударной нагрузке при складировании, транспортировке и монтаже; работая как барьер для защиты всего прутка от микротрещин и соответственно проникновения влаги (поскольку щелочные свойства бетона могут ухудшать качества стеклопластика); а также обеспечивает возможность изменения фактуры поверхности, например, поверхности можно придать винтовую форму, которая усиливает сцепление с бетоном и предлагает дополнительные возможности, такие как «накручивание» в качестве способа соединения для различных соединительных деталей и якорей. Два слоя соединяются механически и химически, что в результате дает высокий предел прочности на растяжение. Со слов Гибсона, предварительные тесты показывают значения выше 160 ksi/113 kgf/mm2 для HollowRebar, что сравнимо со спецификациями грубо сравнимой по весу цельной композитной арматуры #4 (0.50 дюйма/13 мм в диаметре на площадь поперечного сечения 0.20 кв. дюйма/1.3 кв. см) при 100 ksi/70.3 kgf/mm2 и 60 ksi/42.2 kgf/mm2 для стальной арматуры. Гибсон говорит, что преимущество прочности на растяжение HollowRebar, частично функция ее сравнительно большого диаметра, увеличивается, как увеличиваются диаметры и сравнительные веса полой и цельной композитной арматуры, по причине того, что прочность на растяжение на единицу площади поперечного сечения уменьшается при увеличении диаметра цельной композитной арматуры. Он отмечает, что разница в прочности на растяжение открывает возможности к новым путям применения композитной арматуры, обеспечивает более экономичное использование строительных материалов в сочетании с превосходной прочностью и долговечностью. Полая арматура может быть до 3 раз прочнее, чем сталь, но при этом быть примерно на 75 процентов легче.

Более того, полый стержень может быть использован в качестве канала для прокладки электропроводки или оптоволоконного кабеля, позволяющего передавать данные или голос, или он может содержать интеллектуальные сенсоры для контроля состояния строительных конструкций. Они могут использоваться в системе климат-контроля, к примеру, для циркуляции нагретых жидкостей, защищающих настил моста от обледенения. Также полый стержень предоставляет потенциал для соединения одной секции полой арматуры с другой, что значительно ускоряет монтаж и открывает новые возможности. Вдобавок, необходимые изгибы могут быть запрессованы в полую арматуру на начальном этапе производства в случае индивидуальных геометрических особенностей на определенной стройплощадке.

Компания усовершенствовала конструкцию продукта, изначально разработанную профессорами Университета штата Орегон (которые по сей день работают в составе компании), и запатентованный процесс производства, а также был построен производственный станок специально для изготовления полой арматуры. Кроме того, CRT активно работает над тем, чтобы характеристики продукта соответствовали спецификации ACI. Продукция опытного завода компании в Орегоне была отправлена на независимое тестирование Антонио Нанни, профессору и председателю департамента Гражданского строительства, Архитектурного проектирования и Окружающей среды Университета Майами (Майами, штат Флорида), и Брахиму Бенмокране, профессору Гражданского строительства Шурбрукского университета (Шербрук, Квебек, Канада), а также председателю композитных исследований в бетонной инфраструктуре и прочих гражданских конструкциях для Совета Естествознания и Технических исследований. Гибсон подтвердил, что эти результаты тестирования до сих пор значительно превосходили опубликованные ACI стандарты для композитной арматуры.

Как часть подготовки к промышленному производству в 2012-м году, CRT сотрудничала с производителем однооснонаправленного пластика Teel Plastics (Барабу, штат Висконсин), чтобы иметь возможность на разработку дополнительного продукта, а также иметь расширенные производственные мощности для запуска производства. Начиная работу с контракта с производителем, Гибсон понимал, что таким образом компания быстрее попадет на рынок США, однако в тоже время он задумывался о лицензировании технологии для расширения географии.

Как часть подготовки к промышленному производству в 2012-м году, CRT сотрудничала с производителем однооснонаправленного пластика Teel Plastics (Барабу, штат Висконсин), чтобы иметь возможность на разработку дополнительного продукта, а также иметь расширенные производственные мощности для запуска производства. Начиная работу с контракта с производителем, Гибсон понимал, что таким образом компания быстрее попадет на рынок США, однако в тоже время он задумывался о лицензировании технологии для расширения географии.

Хотя сообщество гражданского строительства достаточно медленно адаптировалось к новому продукту, Гибсон говорил, что с этого времени инженеры пересмотрят свои взгляды на предварительную оценку стоимости. «Обычно, стоимость стальной арматуры составляла около 5 процентов от общей стоимости бетонной конструкции или дорожного покрытия, и этот процент немного увеличился вследствие замены стали на композит», — отмечает он, но обращает внимание на то, что «повреждения и отказ стальной арматуры ведут к необходимости замены или восстановления всего проекта, а это неправильный подход к делу, когда у вас есть технология, которая практически вдвое увеличивает эксплуатационный период конструкции, при постепенно увеличивающейся стоимости. При таком развитии событий», — утверждает он, — «вы просто не сможете не внести изменения».

Новый рынок для термопластика?

Заслуживает внимания новое направление — это развитие армированного термопластика как ответвления уже признанной композитной арматуры на основе термореактивных смол. По имеющимся данным несколько компаний (каждая из которых вежливо отказалась прокомментировать данную статью) работают над разнообразными технологиями, начиная от термопластической ленты и волоконной обмотки до получения пултрузионных пластиков, армированных базальтовыми волокнами. Возможно, базальтовая/термопластиковая продукция будет производиться чрезвычайно длинной протяженности и будет наматываться на большие катушки на или рядом с крупным инженерным проектом (например, у больших зданий или на длинных участках бетонного дорожного покрытия). Это позволит рабочим выкладывать арматуру сплошными секциями с меньшим количеством разломов и соединений, чем это требуется при работе со стальной арматурой.

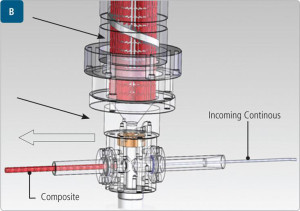

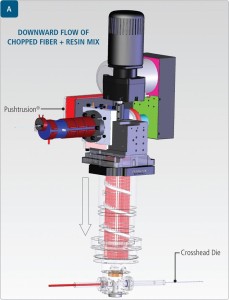

Только разработчик имеет право говорить об этой новой технологии армированного термопластика. Стивен Боуэн, президент Plasticomp LLC (Уинона, штат Миннесота) и изобретатель запатентованного и отмеченного торговой маркой процесса «Pushtrusion», рассказал, что 9 августа 2011 года был получен новый патент за его последнее нововведение в технологический процесс, который разработан на основе 5 предыдущих патентов, связанных с процессом «Pushtrusion». С новым оборудованием удалось соединить сплошной армированный растянутый стержень с дискретной армированной оболочкой, что увеличило гибкость элемента.

Только разработчик имеет право говорить об этой новой технологии армированного термопластика. Стивен Боуэн, президент Plasticomp LLC (Уинона, штат Миннесота) и изобретатель запатентованного и отмеченного торговой маркой процесса «Pushtrusion», рассказал, что 9 августа 2011 года был получен новый патент за его последнее нововведение в технологический процесс, который разработан на основе 5 предыдущих патентов, связанных с процессом «Pushtrusion». С новым оборудованием удалось соединить сплошной армированный растянутый стержень с дискретной армированной оболочкой, что увеличило гибкость элемента.

Двухслойный процесс формовки начался с процесса Pushtrusion компании Plasticomp, где непрерывные волокна подавались в быстрый поток расплавленной смолы под высоким давлением. Дисковый нож, установленный на пути потока, запрограммирован на нарезку комбинации волокон и смол на более короткие части. Далее по потоку смесительный шнек собирает нарезанные волокна и смолу в плотный расплавленный и экструдированный компаунд (соединение). Обычно этот компаунд применяется в стандартных инъекциях или в процессе формирования под давлением. В данном же случае он впрыскивается в поперечную экструзионную головку. Затем пряди непрерывного волокна протягиваются через (винторезную) головку, где они сначала пропитываются смолами (посредством традиционной пултрузии (протяжки)), а затем, сразу после этого облицовываются расплавленным компаундом, созданным в процессе «Pushtrusion» (пуштрузии), что формирует дискретную армированную смолами оболочку. Полученный композит может быть нарезан на части необходимой длины или смотан для последующей нарезки на месте эксплуатации.

Одной из сфер применения данной технологии является такой процесс армирования бетона, который включает в себя не только все преимущества композитной арматуры на основе термореактивных смол, но и позволяет уйти от недостатков, присущих композитной арматуре на основе термореактивных смол. В части ударостойкости, устойчивости к образованию микротрещин, подверженности усталостным нагрузкам, — термопласты лучше, чем термореактивы. Кроме того, готовый арматурный стержень с термопластической матрицей, может быть повторно нагрет и согнут на стройплощадке до нужной формы, тем самым уменьшается количество арматурных элементов специальной формы, которые необходимо заказывать и складировать под различные виды работ, а также сокращаются расходы на доставку заказных профилей.

Оболочка также имеет большое значение. На первоначальном этапе испытания арматуры на сгибание проводятся только с непрерывными осевыми волокнами, волокна сгиба внешнего радиуса имеют тенденцию смещаться на внутренний радиус во время фазы плавления, потому что в процессе сгибания арматурного прута возрастает натяжение этих волокон. «Это добавляет арматуре прочности там, где это действительно нужно. И само собой, если вы используете только дискретное армирование, вы не сможете получить необходимую вам прочность и жесткость», — поясняет Боэун. Прерывистое волокно в оболочке, однако, «проскальзывает» относительно друг друга в процессе натяжения при плавлении или сгибании. И как результат волокна образуют более симметричное поперечное сечение. Кроме того, внешняя поверхность может быть спроектирована с включением углублений, поперечной штриховки, ребер, рифления или других особых свойств, которые создадут дополнительную неровность, шероховатость поверхности для увеличения прочности армирования, а также прочности на вытягивание из бетона при условии заливки в бетон.

Термопластик представляет два других преимущества, которые недоступны на данный момент при использовании термореактивов: возможность использовать переработанные смолы (например, из бутылок или отходов от производства CD-дисков) и возможность переработки по истечении срока годности. Но, пожалуй, самым примечательным потенциальным преимуществом термопластичной арматуры является высокая скорость её производства. Время, которое требуется термореактивам для образования поперечных связей, здесь исключается, и арматура, по сути, производится в один прием. Потенциально низкие затраты могут сделать ее более конкурентоспособной в сравнении с традиционной сталью и намного менее затратной, чем арматура с эпоксидным покрытием и арматура из нержавеющей стали.

Патент предоставляет широкий выбор термопластиковых матриц (например, полипропилен, полиамид или термопластический полиэстер) и армирующего волокна (например, стеклопластик или карбон) для обеспечения индивидуальных потребностей конкретных конструкций. В результате, по словам Боуэна, секции бетонных конструкций могут становиться тоньше. «Обычно, 4 дюйма [101 мм] бетона составляют защитный слой от проникновения влаги и предотвращают последующую коррозию металлической арматуры. Но в случае с композитной арматурой — нет необходимости в этом дополнительном защитном слое бетона, что позволяет к тому же снизить вес, это ведет к увеличению количества бетонных конструкций с крайне тонким профилем», — добавляет он. «Посредством интеграции непрерывного и дискретного армирования мы получаем лучшее от обоих миров и достигаем беспрецедентной возможности регулирования формирования и проектирования термопластичной арматуры».

Боуэн говорит, что никто еще не тестировал это изобретение, и «Plasticomp» сейчас предпочитает найти партнера. «Мы в данный момент уполномоченная компания. Мы хотим найти подходящий патент или продать нашу интеллектуальную собственность крупной компании, которая уже давно работает в данной сфере».

Пока неясно сможет ли армированный термопласт достичь предполагаемых технических характеристик, и будут ли показатели издержек производства удовлетворительными на фоне жизнеспособных альтернатив термореактивных композитов, представленных на рынке арматуры, но при нынешнем уровне опытно-конструкторской работы, термопластик не стоит упускать из виду.

Чего ждать в будущем?

Базел считает, что композиты имеют большие перспективы в вопросе армирования бетона, но допускает, что использование композитной арматуры в дорожном строительстве и в строительстве мостов (самые насущные виды строительства на данный момент) будет раскачиваться довольно медленно. Развитие этого направления может быть замедлено вследствие дефицита бюджета в связи со спадом экономики. В США законопроект о безопасности транспортировки застрял в Конгрессе в ожидании утверждения и финансирования. Похоже на то, что нашествие композитной арматуры случится в скором времени только при условии, если будет доступно соответствующее федеральное финансирование. «Только надежные проекты будут реализованы, всё остальное будет отложено в долгий ящик», — прогнозирует Базел.

«Тем временем, ACMA работает с членами Конгресса и другими, связанными с отраслью людьми над сбором данных и подсчетом затрат для работ, финансируемых DoT», — сообщает Базел. С исторической точки зрения, разработчики проекта и надзорные органы с большой неохотой раскрывают свои данные о затратах и производят исследования, необходимые для изучения LCC. «Если не дать поручений», — отмечает Базел «ничего этого не будет сделано». Но когда эти данные появятся, он надеется, что полная прозрачность вызовет доверие к продуктам композитного армирования со стороны инженерно-строительного сообщества и появятся те, кто даст композитной арматуре шанс стать продуктом, включенным в спецификации.

Если новое поколение композитной арматуры сможет добавить преимущество в цене в ряд прочих преимуществ, то появиться более надежный шанс войти в спецификации и выпускаться крупными сериями. Это и возможность, и вызов для всей композитной индустрии в целом.

Alien Technologies всё о композитной арматуре новых технологиях в строительстве

Alien Technologies всё о композитной арматуре новых технологиях в строительстве