АННОТАЦИЯ: В Уоттоне (Квебек, Канада) был построен бетонный балочный мост при строительстве которого, для армирования плит настила, использовалась полимерная композитная арматура. Для армирования бетонного настила плиты данного моста, одновременно были использованы углепластиковая арматура и стеклопластиковая арматура. В критических местах мост был оснащен большим количеством оптоволоконных датчиков для сбора данных о внутренней температуре и деформациях. На мосту была смонтирована система сбора данных, подключенная к модему, для осуществления дистанционного мониторинга за эксплуатацией настила с момента строительства и спустя несколько лет после его завершения. Мост так же был проверен на эксплуатационные характеристики при стандартной грузоподъемности, как указано в новых стандартах CHBDC (2000). Данный проект позволяет провести оценку работы в эксплуатационных условиях, а так же оценку долговременного использования различных типов композитной арматуры из полимера, армированного волокном, в качестве арматуры настила в строительстве, так же, как и непосредственное сравнение со стальной арматурой при тех же реальных условиях эксплуатации и окружающей среды. Данная статья освещает аспекты технологичности и результаты испытаний эксплуатационных характеристик.

1. ВВЕДЕНИЕ

Стержни композитной арматуры всё чаще используются для армирования таких бетонных конструкций, таких как мосты, автостоянки и морские сооружения, в которых коррозия традиционной стальной арматуры обычно приводит к существенному износу и частичному разрушению конструкции, что вызывает необходимость её восстановления. Износ настила моста – это одна из наиболее распространенных проблем мостостроения. Бетонный настил моста изнашивается быстрее, чем любой другой элемент из-за прямого воздействия окружающей среды, борьбы с обледенением с использованием агрессивных антиобледенительных реагентов и с возрастающей транспортной загруженностью дорог. С точки зрения затрат на ремонт и нарушения движения транспорта главной проблемой являются появление трещин настила и его расслоение вследствие коррозии. В Квебеке половина эксплуатационных расходов Министерства транспорта тратиться на бетонные сооружения, поврежденные коррозией, и они оцениваются в 1 млрд. фунтов в год. Для того чтобы справиться с проблемами, связанными с коррозией, стальная арматура должна быть защищена от вызывающих коррозию элементов, или заменена на альтернативные корозионностойкие материалы в новых сооружениях. Одной из таких альтернатив является композитная полимерная арматура (арматура в виде полимера, армированного волокном), которая уже многократно успешно применялась при строительстве различных объектов, но наилучшим образом зарекомендовала себя при применении для армирования бетонных настилов и прочих конструкционных элементов мостов. Использование композитной арматуры, для армирования бетонного настила моста является потенциалом увеличения срока службы настила, экономического и экологического выигрышей (Benmokrane, B., and Rahman, H., eds.1998, Japan Concrete Institute, ed. 1997, Saadatmanesh, H., and Ehsani, M.R., eds. 1996, Neale, K.W., and Labossiere, P., eds. 1992, GangaRao et al 1997, Rizkalla, S. et al 1998, Rizkalla, S., and Tadros, G. 1994).

Новые канадские стандарты проектирования автотранспортных мостов (CAN/CSA-S6-00 2000), которые были опубликованы в декабре 2000 года, включают в себя новый раздел (Section 16) о использовании композитной полимерной арматуры в качестве армирующих элементов при мостостроении.

Данный исследовательский проект, в сотрудничестве с Министерством транспорта Квебека, включает три стадии:

- На Стадии I (Laoubi et al 2000), были проведены предварительные испытания углепластиковой арматуры композитной с песчаным напылением ISOROD TM, которая разрабатывалась в тот момент компанией Pultrall. Целью этих испытаний была оптимизация механических и структурных свойств новых арматурных стержней из композитных армированных материалов по двум направлениям:

- Первое направление — определить оптимальное содержание углеродного волокна.

- Второе направление — разработать новую конструкцию наружного покрытия арматуры, с целью обеспечить хорошее сцепление с бетоном.

Эти предварительные испытания включали в себя испытания на осевое растяжение, испытания на долговечность (стержни из углепластика под напряжением в щелочных растворах), испытания выдергиванием (с использованием бетонных блоков) и испытания на изгиб (на бетонных балках). Были получены весьма удовлетворительные результаты, что позволило продолжить исследовательский проект.

- На Стадии II (Kassem, C. et al 2001), была проведена серия испытаний композитной углепластиковой оптимизированной на стадии I. Эти испытания включали в себя испытания на растяжение, испытания выдергиванием и испытания на сцепление, и испытания на изгиб (проводились на односторонних бетонных плитах, армированных новой композитной углепластиковой арматурой). С целью сравнения также были изготовлены и испытаны идентичные плиты, армированные традиционной стальной арматурой. Результаты испытаний на этой стадии были весьма ободряющими, поскольку они показали хорошие характеристики композитной арматуры в качестве арматуры для бетонных плит настила моста. Таким образом, данный исследовательский проект получил свое продолжение в виде применения данного типа композитной арматуры для армирования настила при строительстве экспериментального моста. Мост, который был выбран для данного проекта министерством транспорта Квебека (MTQ), расположен на дороге 6e Rang Ouest, выше реки Николе в Уоттоне (Квебек). Данный проект предусматривал использование композитной арматуры для армирования части плиты настила и дальнейшее отслеживание эксплуатационных характеристик данной плиты с момента завершения строительства и далее, на протяжении нескольких лет. Строительство моста было завершено, и он был открыт для движения в октябре 2001 года, а первые статические и динамические испытания были проведены 16 ноября 2001 года.

- Данная статья представляет стадию III этого исследовательского проекта, которая содержит описание деталей строительства и некоторые результаты первых статических и динамических испытаний.

2. ЦЕЛИ ПРОЕКТА

Целями данного исследовательского проекта являются:

- Выработать технологию и способ армирования с использованием композитной арматуры при строительстве мостов.

- Оценить краткосрочные и долгосрочные характеристики композитной полимерной арматуры при различных рабочих нагрузках и условиях окружающей среды.

- Провести непосредственное сравнение бетонных конструкций, армированных композитной арматурой с аналогичными конструкциями армированными традиционной стальной арматурой при идентичных рабочих нагрузках и условиях окружающей среды.

- Внести и утвердить изменения и в руководства и нормы проектирования и строительства конструкций, такие как, например, новые канадские стандарты проектирования автотранспортных мостов (CAN/CSA-S6-00 2000).

- Предоставить инженерам, представителям власти и конечным пользователей, наглядные доказательства того, что есть новые технологии, позволяющие решить проблему с коррозией в армированных бетонных конструкциях.

3. СТРОИТЕЛЬСТВО МОСТА

- Установление расположения и размеров части настила моста, которая будет армирована композитной арматурой. Этот этап проекта проводился в сотрудничестве с инженерами министерства транспорта Квебека и советником, ответственным за проект реконструкции моста.

- Проведение необходимого урегулирования организационных вопросов с поставщиком, способствующих ускорению процедуры транспортировки, и монтажа армокаркасов из композитной арматуры на месте проведения строительства, а так же принятие мер, исключающих ее повреждения.

- Монтаж датчиков на арматурный каркас плиты настила при строительстве (ещё до заливки бетона). Кроме того, установка контрольно измерительного оборудования, в том числе монтаж проводов, для построения системы долгосрочного мониторинга моста.

Строительство моста началось 29 июля 2001 года, и он был открыт для движения 25 октября 2001 года. Процедура проектирования и подготовки моста для реконструкции состояла из следующих этапов:

3.1. Информация о мосте

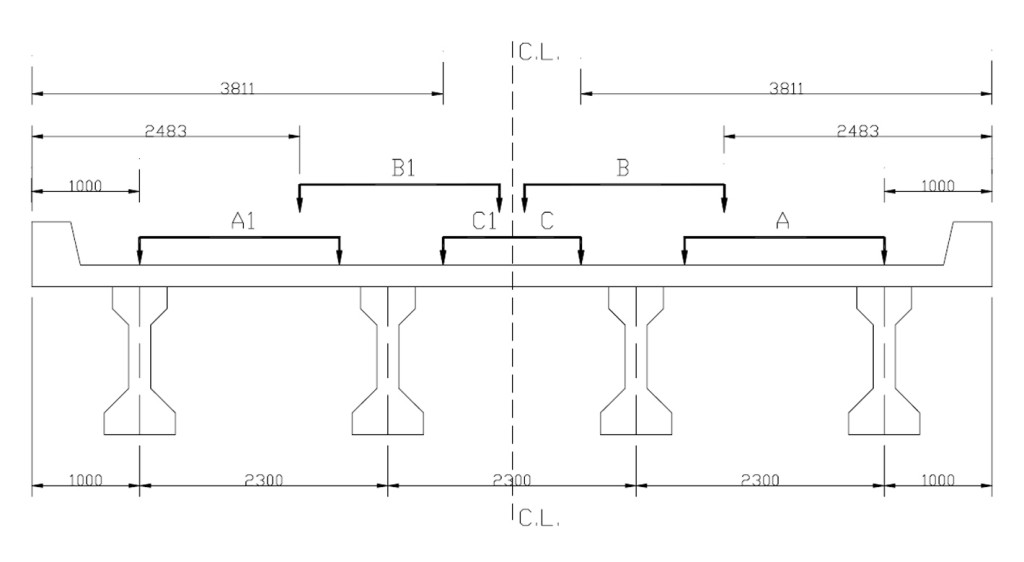

Мост расположен в Уоттоне (дорога 6e Rang Ouest, Western Bank, выше реки Николя-Центр в Квебеке). Новый мост – балочного типа с четырьмя основными балками, свободно опертыми. Длина моста составляет 30.6 метров. Настил представляет собой бетонную плиту толщиной 200 мм, непрерывную на протяжении трех пролетов, каждый из которых составляет 2.65 м со свесом в 1.15 м с каждой стороны. В качестве основных балок были использованы балки из предварительно напряженного бетона стандартного типа IV AASHTO (American Assotiation of State Highway and Transportation Officials). Для армирования ограждений, тротуаров и верхнего слоя плиты настила половины моста была использована строительнаякомпозитная стеклопластиковая арматура. В той же половине моста, для армирования 5-метрового участка среднего слоя напорной плиты была использована строительная композитная углепластиковая арматура. На Стадии I (Laoubi et al 2000), были проведены предварительные испытания композитной арматуры из покрытого песком углеродистого армированного пластика ISOROD TM, который находился в разработке (Pultrall, Inc., 2000). Одновременно содержащая угле- и стекловолокно, композитная арматура была использована в качестве армирующих элементов при строительстве этого моста, она представляют собой стержни из покрытого песком армированного композиционного пластика ISOROD TM. Строительная композитная стеклопластиковая арматура (No.16 — 15.9 мм) была использована по всем направлениям за исключением участка в середине, где была использована строительная композитная углепластиковая арматура (No.10 — 9.5 мм). Другая половина моста, включая ограждения, тротуары и верхний слой плиты настила моста, так же как и оставшийся нижний слой настила моста, были упрочнены традиционной стальной арматурой No. 15M.

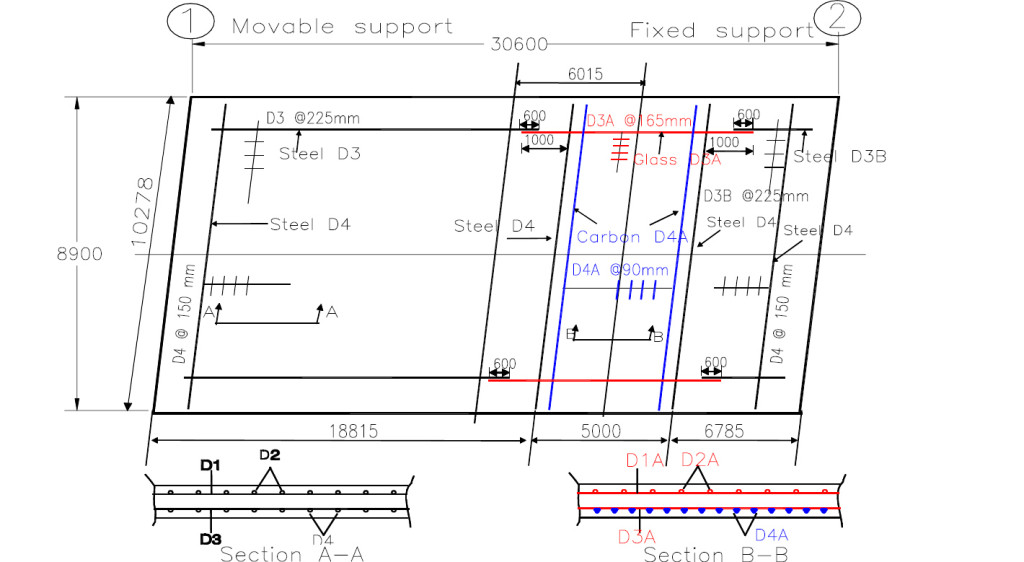

Конструкция части настила моста, армированного полимерной композитной арматурой, была выполнена в соответствии с пунктом 16.8.7 новых канадских стандартов проектирования автотранспортных мостов (CAN/CSA-S6-00). Эта конструкция подразумевала арматурную конфигурацию, показанную на Рисунках 1 и 2.

Верхний слой арматурного каркаса:

- Строительная полимерная стеклопластиковая арматура, профиль No 16 с шагом 150 мм в поперечном основном направлении

- Строительная полимерная стеклопластиковая арматура, профиль No 16 с шагом 165 мм в продольном направлении

Эта арматура покрывает половину плиты настила (15.3 м в длину). Другая половина плиты настила была упрочнена традиционной стальной арматурой.

Нижний слой арматурного каркаса:

- Три (связанных вместе в пучок) стержня углепластиковой арматуры, профиль No 10 с шагом 90 мм в поперечном основном направлении

- Строительная полимерная стеклопластиковая арматура, профиль No 16 с шагом 165 мм в продольном направлении

Эта арматура покрывает полосу шириной 5 м плиты настила. Остаток плиты был упрочнен традиционной стальной арматурой.

В настиле моста был использован обычный тяжелый бетон (типа VMTQ) с 28-дневным пределом длительной прочности в 37 МПа. На Рисунке 3 и Рисунке 4 показаны фотографии моста во время различных этапов его строительства. Работники строительной команды хорошо отреагировали на применение новых материалов, отметив, что можно установить большее количество композитной арматуры за более короткий срок благодаря её легкому весу. В обоих направлениях армирования были установлены пластиковые фиксаторы под арматуру с интервалами в 1.0 м, чтобы обеспечить защитный слой бетона, имеющий толщину 35 мм снизу и 65 мм сверху. При транспортировке и монтаже композитной арматуры, с ней не возникло никаких проблем.

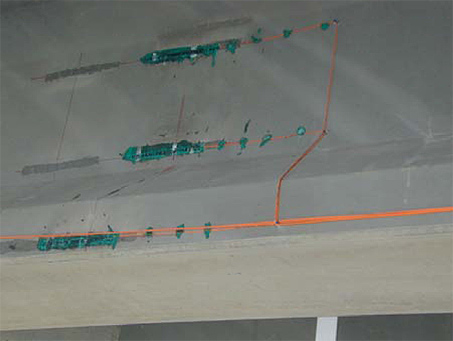

3.2 Оснащение моста средствами мониторинга

В критических местах мост оснащен большим количеством оптоволоконных датчиков для мониторинга и сбора данных о внутренней температуре и деформациях. Для отслеживания деформаций и температуры было установлено 44 оптоволоконных датчика Фабри-Перо, 30 из которых были приклеены непосредственно к арматурному каркасу, а 6 были залиты в толще бетона для измерения деформаций (Рисунок 3). Два термопары были залиты в бетон для контроля изменений температуры. Кроме того, шесть оптоволоконных датчиков размером 80-мм были установлены на поверхности бетонных балок для измерения деформаций (Рисунок 4).

К тому же, во время испытаний были измерены прогибы бетонных балок и плит с использованием системы кипрегелей и теодолитов, как показано на Рисунке 7. С помощью этих инструментов будет происходить сбор данных, и обеспечиваться долгосрочный мониторинг эксплуатации моста при всех возможных режимах нагружения и условиях окружающей среды. Следовательно, станет возможным установить влияние каждого из типов нагрузки (динамическая нагрузка, колебания, удар, термическое воздействие и т.д.) и наиболее критичные параметры, вызывающие максимальные напряжения на мосту. С другой стороны, выбранный инструментарий позволит проводить непосредственное сравнение между эксплуатацией композитной арматуры и стальной арматуры при идентичных транспортных условиях и условиях окружающей среды.

Следует отметить, что измерительные приборы, использованные в данном проекте, так же применялись при более ранней реконструкции моста Joffre Bridge, расположенного в нижней части города Шербрук (Квебек) в 1997 году (Benmokrane et al 2001).

4. ПЕРВЫЕ СТАТИЧЕСКИЕ ИСПЫТАНИЯ МОСТА

Испытания эксплуатационных характеристик моста были проведены 16 ноября 2001 года при стандартной грузоподъемности (трехосные грузовики с 102 кН на передней оси и примерно 116 кН на каждой из задних осей), как указано в новых канадских стандартах проектирования автотранспортных мостов CHBDC (CAN/CSA-S6-00). Мост был испытан при статических нагрузках с использованием двух грузовиков (см. Рисунок 7). Под мостом была установлена высокоскоростная система (1 МГц) для сбора данных с оптоволоконных датчиков при испытаниях, как показано на Рисунке 8. Во время всех статических и динамических испытаний были измерены прогибы всех бетонных балок и плит с использованием системы кипрегелей и теодолитов.

На мосту были определены три различных пути симметрично во всех направлениях (всего 6 траекторий), как показано на Рисунках 9 и 10. Кроме того, были отмечены девять пунктов (остановок грузовиков) в продольном направлении моста на тех расстояниях, где существуют максимальные напряжения на оборудованных стержнях и бетонных секциях. На первом этапе испытаний с использованием одного грузовика были записаны все показатели каждого прибора для 54 точек (9 остановок ? 6 траекторий). На втором этапе испытаний применялись одновременно два грузовика. Были использованы только две траектории, A-A1 и C1-C1, и для каждой из 18 точек (9 остановок ?2 траектории) были записаны все показатели каждого прибора.

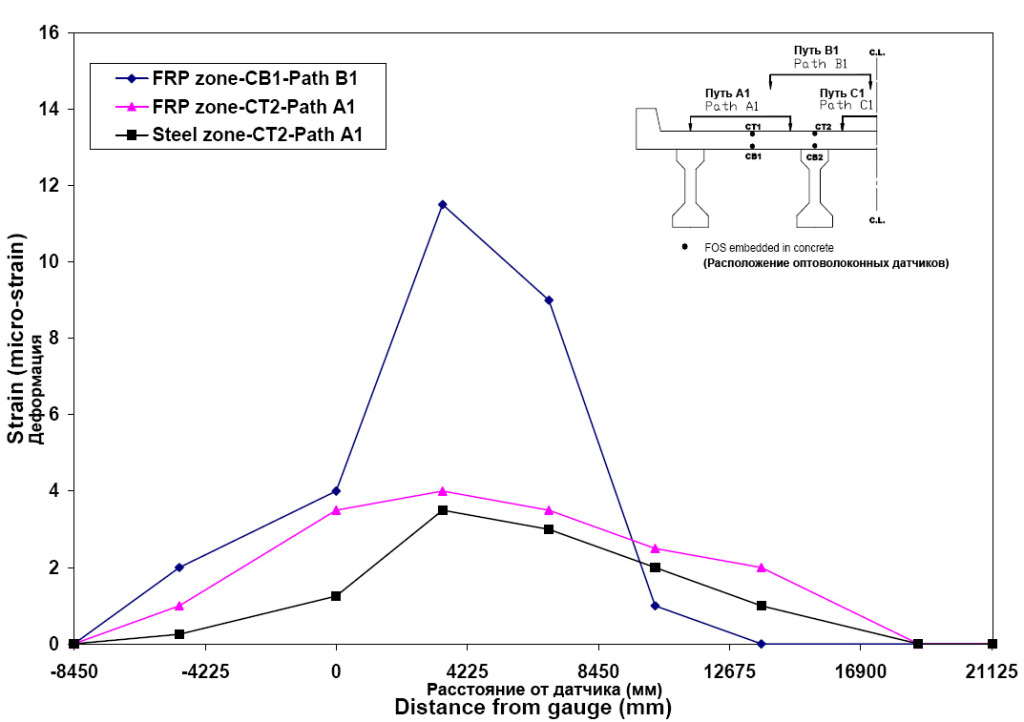

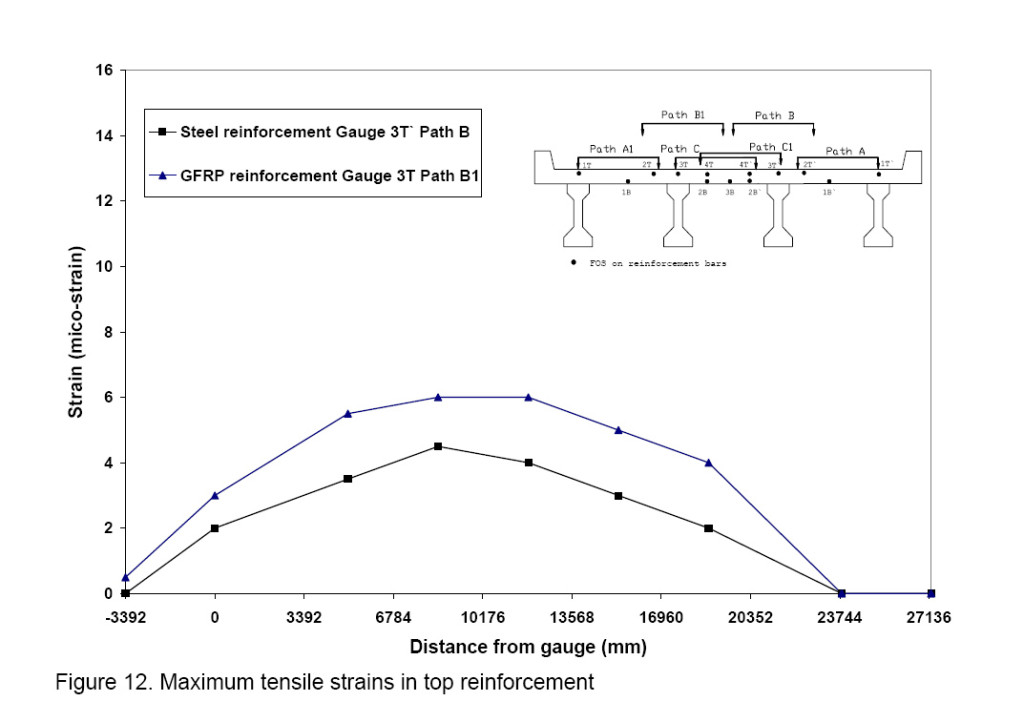

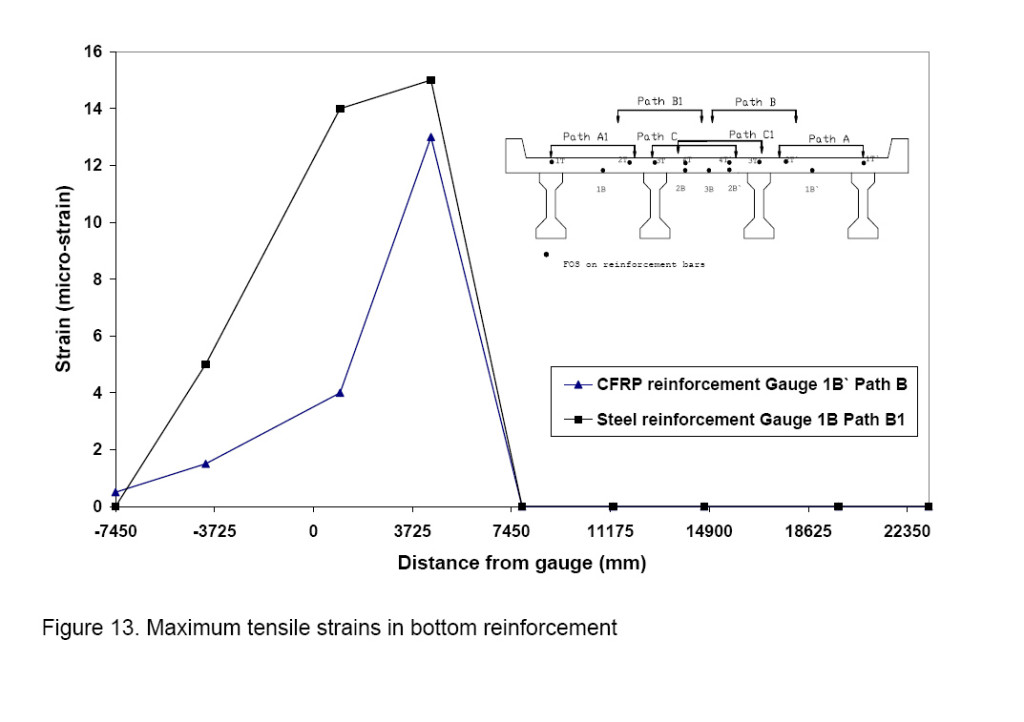

На Рисунках 11-13 показано сравнение максимальных значений измеренных напряжений в армированных стержнях, как из композитного армированного пластика, так и стали, а так же в бетоне во всех позициях грузовика на мосту. На этих рисунках нулевые значения на горизонтальных осях представляют собой точки, в которых средняя точка продольной передней оси находится непосредственно над конкретным прибором. Максимальные значения напряжений не совпадают с нулем абсциссы из-за двойной задней оси и ее влияния на переднюю. Значения напряжений зависят от типа нагрузки, точной позиции грузовика и траектории. Поэтому для каждого графика продумана траектория движения, которая дает максимальные значения напряжения.

На рисунке 11 можно видеть изменение напряжений, так как были измерены только 12 микронапряжений в бетоне во время того, как грузовик проезжал мимо места расположения прибора. Здесь отмечено, что приборы в бетоне были расположены между двумя стержнями арматуры, в плите настила на одном и том же уровне, одинаково для арматуры верхнего и нижнего слоев, толщина которых 60 мм и 35 мм соответственно. Применив теорию изгиба балок, можно показать, что деформация растяжения на верхней и нижней границах бетона достигли максимума 10 и 25 микронапряжений соответственно, в этих местах расположения приборов. Эти значения напряжений на поверхностях бетона плиты настила существенно меньше напряжения разрушения для бетона, ?cr = 125 µ?(для fc = 35 МПа и Ec= 28 ГПа).

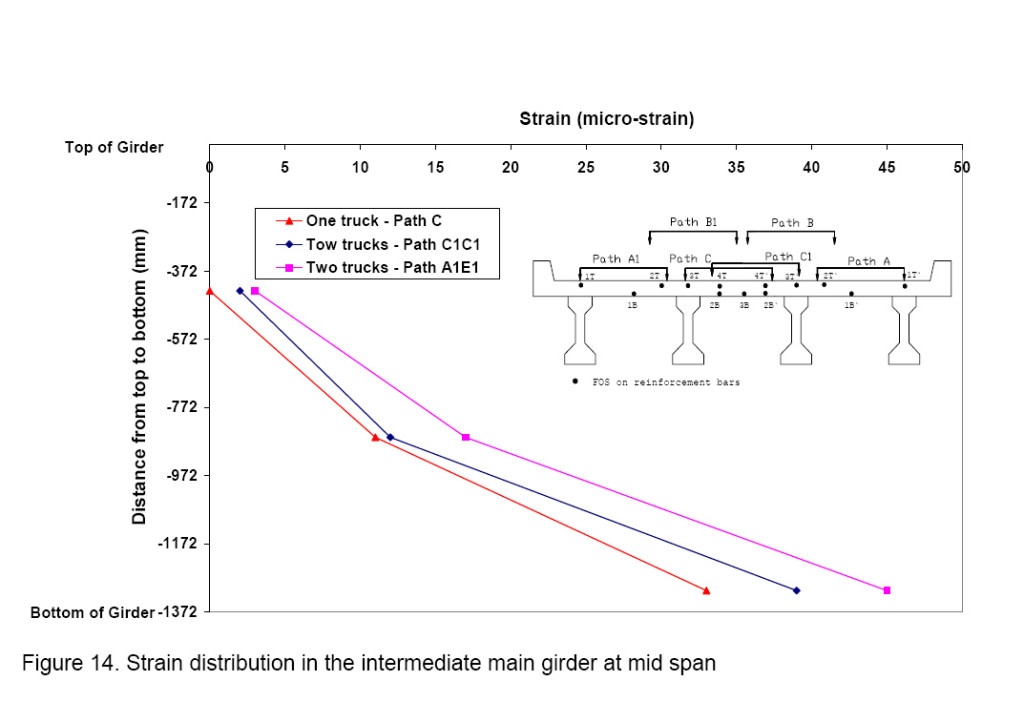

На Рисунках 12 и 13 можно видеть изменение напряжения, так как были измерены только 4 и 15 микронапряжений соответственно в верхних слоях строительной композитной стеклопластиковой арматуры и нижних слоях строительной композитной углепластиковой арматуры, во время того, как грузовик проезжал мимо места расположения прибора. Эти значения деформаций меньше 1% от предельной деформации материала. На Рисунке 14 показано распределение напряжений по всей толщине балки среднего пролета по нагрузке грузовиков на различных траекториях. Максимальная деформация растяжения бетона была равна примерно 45 микронапряжениям.

Во время статических испытаний были измерены прогибы бетонных плит и балок. Зафиксированные значения прогибов настила моста и балок оказались меньше 5 мм и 10 мм соответственно на всей длительности нагрузки.

5. ВЫВОДЫ

На основании деталей конструкции и результатов статических испытаний можно сделать следующие выводы:

- Не было выявлено никаких препятствий для использования композитной арматуры. Во время транспортировки и установки не возникло никаких проблем с арматурой в виде полимера, армированного волокнами.

- Эксплуатация композитной полимерной арматуры, покрытой песком, очень схожа с эксплуатацией стальных арматурных стержней.

- Под воздействием нагрузки в виде грузовика, максимальные значения деформации растяжения бетона, она очень малы и равны 10-25 микронапряжениям по мере того, как грузовик движется мимо приборов. Эти значения существенно ниже деформации разрушения бетона, которые располагаются в интервале от 100 до 125 микронапряжений для обычного тяжелого бетона с пределом прочности при сжатии от 30 до 35 МПа (Ec= 28 ГПа).

- Во время всех испытаний максимальная деформация растяжения в композитной арматуре составила 15 микронапряжений. Это значение меньше 0.1% от предельной деформации материала.

- Прогибы настила мостов и плит были существенно ниже, чем допустимые пределы, определенные ассоциацией AASHTO (American Assotiation of State Highway and Transportation Officials).

- Долгосрочный мониторинг напряжений и температур с использованием оптоволоконных датчиков будет генерировать ценные данные, которые позволят сравнить непосредственно со стальной арматурой при действующих условиях эксплуатации.

6. БЛАГОДАРНОСТИ

Авторы благодарят Министерство транспорта Квебека (Отдел Строений), муниципалитет Уоттон и Le Groupe Teknika Inc. за их сотрудничество по проекту. Так же приносим благодарность (Thetford Mines, Квебек – поставщику арматуры из композиционного материала ISOROD TM), Roctest Ltee (Сен-Ламбер, Квебек – поставщика оптоволоконных датчиков), и Les Coffrages Carmel Inc. (Доувилль, Квебек – генеральный подрядчика).

7. СПИСОК ЛИТЕРАТУРЫ

- Benmokrane, B., and Rahman, H., eds. (1998) Durability of Fiber Reinforced Polymer (FRP) Composites for Construction, Proceeding of the First International Conference, Sherbrooke, Quebec, Canada, 692p.

- Benmokrane, B., Rahman, H., Mukhopadhyaya, R., Masmoudi, R., Zhang, B., Lord, I., and Tadros, G. (2001) Fiber-Optic Sensors Monitor FR-Reinforced Bridge, ACI International, American Concrete Institute, Vol. 23, No.6, Detroit, USA, pp. 33-38.

- CAN/CSA-S6-00 (2000) Canadian Highway Bridge Design Code, Canadian Standard Association, Rexdale, Toronto, Ontario, Canada, 734p.

- GangaRao, H.V.S., Thippesway, H.K., Kumar, S. V., and Franco, J.M. (1997) Design, Construction and Monitoring of the First FRP Reinforced Concrete Bridge Deck in the United States, Proceedings of the third International Symposium(FRPRCS 3) on Non-Metallic (FRP) Reinforcement for Concrete Structures, Sapporo, Japan, Vol. 1, pp. 647-656.

- Japan Concrete Institute, ed. (1997) Non-Metallic (FRP) Reinforcement for Concrete Structures, Proceeding of the third International Symposium(FRPRCS-3),Sapporo Japan, Vol. 1, 728p.

- Kassem, C., Laoubi, K., Tighiouart, B., Masmoudi, R., Benmokrane, B. (2001) Bridge Decks Reinforced with Carbon FRP ISOROD Bars, Research Report, Final (in French), Submitted to The Ministry of Transportation of Quebec, July, 36p.

- Laoubi, K., Lord, I., Robert, J.F., Masmoudi, R., Benmokrane, B. (2000) Bridge Decks Reinforced with Carbon FRP ISOROD Bars, Research Report, Phase 1(in French), Submitted to The Ministry of Transportation of Quebec, March, 33p

- Neale K.W., and Labossiere P., eds. (1992) Advanced Composite Materials in Bridges and Structures, Proceeding of the First International Conference, Sherbrooke, Quebec, Canada.

- Rizkalla, S., Shehata, E., and Abdelrahman, A. (1998) Design and Construction of a Highway Bridge Reinforced for Shear and Prestressed by CFRP, American Concrete Institute Seminar on Field Applications of FRP Reinforcementto Concrete: Part I and Part II, Atlanta, Georgia, 5p.

- Rizkalla, S., and Tadros, G. (1994)First Smart Bridge in Canada, ACI Concrete International, Vol. 16., No. 6, June 1994, pp. 42-44.

- Saadatmanesh, H., and Ehsani, M.R., eds. (1996) International Conference on Composites for Infrastructure, Proceeding ICCI, Tucson, Arizona, USA.

Alien Technologies всё о композитной арматуре новых технологиях в строительстве

Alien Technologies всё о композитной арматуре новых технологиях в строительстве